A modern gyártási környezetben a precizitás és a tartósság a siker ikerpillére. Legyen szó az aut...

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Hírkategóriák

TERMÉK

LEGÚJABB BEJEGYZÉSEK

-

Minden, amit a nagy pontosságú mélyrajzolásról tudnia kell: Az Ön tökéletes útmutatója

Jan 08,2026 -

A rozsdamentes acél lakóautó mosogatók könnyen tisztíthatók?

Jan 01,2026 -

Miért a fém állati itatótálak a legjobb választás az állatok biztonságos ivóvízéhez?

Dec 23,2025 -

Mi a teendő, ha sorja jelenik meg a fémbélyegző alkatrészeken? Hogyan lehet elkerülni őket?

Dec 09,2025 -

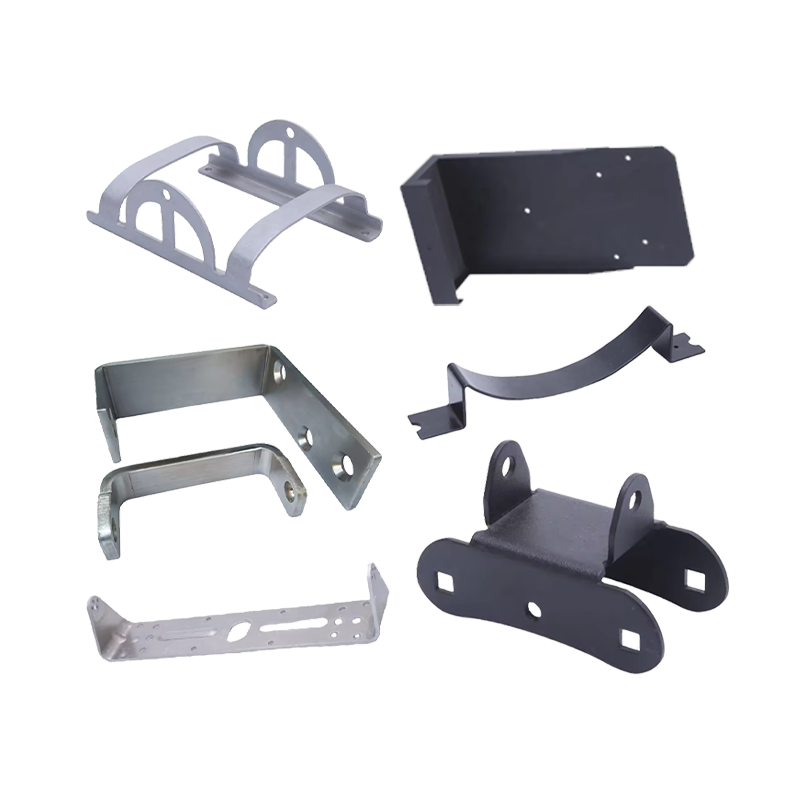

Mik azok a fém hajlító és húzó alkatrészek?

Dec 02,2025

A fém hajlító alkatrészek feldolgozási technológiájának teljes elemzése: A hagyományos hajlításoktól a precíziós kialakításig

1. Fém hajlítás Feldolgozási technológia és osztályozás

A fém hajlító alkatrészek feldolgozási technológiája a modern gyártás egyik legnagyobb és legbonyolultabb folyamatrendszere. Különböző módon besorolható, és több dimenzió szerint, például deformációs hőmérsékletet, erő alkalmazás módszerét, szerszámtípust stb. Megosztható, ennek a műszaki rendszernek a felépítése és konnotációja megértése az alapja a fémhajlító gyártás lényegének elsajátításának és az előfeltételnek a legjobb folyamat útjának megválasztásának előfeltételének elsajátításához.

A hőmérsékleti méret osztályozása a fém hajlítási folyamatot három kategóriába sorolja: hideg hajlítás, meleg hajlítás és forró hajlítás. A hideg hajlítási eljárást szobahőmérsékleten hajtják végre, és a legtöbb jó rugalmasságú fém anyaghoz, például alacsony széntartalmú acélból, alumíniumból, rézből és ötvözeteinek megfelelő. Ennek előnyei vannak az alacsony energiafogyasztás, a nagy hatékonyság és a jó felületminőség előnyeivel, de a rugós vezérlés problémájával szembesül. A meleg hajlítás (200-600 ℃) elsősorban a szobahőmérsékleten rossz forma, például nagy szilárdságú acél- és magnéziumötvözetek rossz formájú anyagokra irányul. Csökkenti a hozam szilárdságát és az formázási terhelést a hőmérséklet megfelelő emelésével, miközben elnyomja a rugógombot. Forró hajlítás (> 700 ℃) használható a nehezen eltérő fémek, például titánötvözetek, volfrám és molibdén, vagy nagy szerkezeti részek, például a hajó bordák forró hajlító-feldolgozásának meghajlításához és kialakításához. Előnye, hogy a deformációs ellenállás rendkívül kicsi, de olyan minőségi problémákkal néz szembe, mint például az oxidáció és a gabona durva. A hőmérséklet -kiválasztásnak egyensúlyba kell hoznia az anyag tulajdonságait, az alkatrészek pontosságát és a termelési gazdaságot.

Az erő alkalmazási módszerek osztályozása feltárja a különböző folyamatok mechanikai jellegét. Az ingyenes hajlítás a legalapvetőbb forma. Csak a hajlítási pillanatot alkalmazzák a lemezre vagy a profilra a penészen keresztül. A deformációs zóna stresszállapota viszonylag egyszerű, de a pontosság -szabályozás nehéz. A korrekciós hajlítás hozzáadja a befejezési eljárást a szabad hajlítás alapján, és a penész pontos korlátozása révén szabályozza a végső alakot. A tipikus alkalmazások közé tartozik az autó ajtó zsanérok hajlítási feldolgozása. A hárompontos hajlítás két rögzített fulcrumot és egy közbenső aktív ütést használ a pontos deformáció elérése érdekében. Széles körben használják az anyagi teljesítményvizsgálatban és a kis tételű precíziós alkatrészek előállításában. A folyamatos hajlítás lefedi azokat a folyamatokat, mint például a tekercs hajlítás és a tekercs kialakulása. A komplex keresztmetszeti formákat többszörös progresszív deformációkkal érik el. Domináns pozíciót foglal el a hosszú méretű alkatrészek, például a függönyfal-kedvelő és az autó csúszósínek gyártásában. A centrifugálási hajlítás ötvözi a forgási mozgást és az axiális takarmányt, és különösen alkalmas tengelyszimmetrikus alkatrészek, például rakétatartó tartályfejek gyártására.

A szerszámrendszerek osztályozása tükrözi a feldolgozó berendezések fejlesztési szintjét. A hagyományos hajlítógépek a felső és alsó formák egyszerű együttműködésére támaszkodnak. A penészköltség alacsony, de a rugalmasság gyenge, ami alkalmas nagyszabású szabványosított termelésre. A CNC hajlító központ hidraulikus vagy elektromos szervo rendszerrel van felszerelve, amely szabályozza a csúszka mozgását és a többtengelyes hátsó mérőszám elhelyezését a CNC programon keresztül, hogy a komplex alkatrészek gyors áthelyezését elérjék. A dieless-formáló technológiák, például a lézer-asszociált hajlítás és az elektromágneses formázás deformációt érnek el az energiamezőkön, nem pedig a fizikai formákon keresztül, és egyedülálló előnyöket mutatnak a prototípus fejlesztésében és a kis tételű termelésben.

A fémhajlító technológiai rendszer fejlesztése egyértelmű tendenciát mutat a folyamat integrációjának. Különböző, tiszta határokkal rendelkező hagyományos folyamatok hatolnak egymásba, hogy kompozit feldolgozási megoldást képezzenek. Például a lézerrel segített hajlítás egyesíti a hőkezelés helyi lágyító hatását a hideg hajlítás pontosságának előnyeivel; A hidraulikus képződés és a belső nagynyomású hajlító technológia elmossa a hajlítás és a nyújtás közötti határot, hogy az egyenletesebb feszültség eloszlását elérje. Ez a fúzió elősegítette a fémhajlító technológia folyamatos fejlesztését a magasabb pontosság, a bonyolultabb formák és a jobb teljesítmény felé, és folyamatosan kibővítette a mérnöki tervezés lehetséges határait.

2. Precíziós kialakítási technológia: A hagyományos technológia korlátozásainak áttörése

A precíziós kialakítási technológia a legmodernebb fejlődést jelenti a fémhajlítás-feldolgozás területén. Az innovatív energiaátadási módszerek, a pontos ellenőrzési stratégiák és az interdiszciplináris folyamatok integrációja révén áttöri a hagyományos hajlítás velejáró korlátait a geometriai bonyolultság, a dimenziós pontosság és az anyagi alkalmazkodóképesség szempontjából. Ezek a fejlett folyamatok nemcsak megfelelnek az alkatrészminőség szigorú követelményeinek a csúcskategóriás területeken, mint például az űrkutatás és a precíziós elektronika, hanem új módszereket nyitnak meg a fémszerkezeti alkatrészek könnyű és funkcionális tervezéséhez.

A Servo Electric Bending Technology átírta a Precíziós Hajlítás folyamatos előírásait kiváló dinamikus teljesítményével. A hagyományos hidraulikus rendszerekkel összehasonlítva a közvetlenül a golyócsavarok hajtó motorok szerkezete kiküszöböli a hidraulikus olaj összenyomhatóságát és hiszterézisét, és példátlan kontroll pontosságot ér el (± 0,005 mm). A háromdimenziós szabad hajlító technológia megszakítja a hagyományos hajlítás sík deformációjának korlátozását, és felismeri a komplex görbék folyamatos kialakulását az űrben.

Az elektromágneses formázási technológia (EMF) az átmeneti erős mágneses mezők (10-50T) által generált Lorentz erőt használja a fémek nagysebességű deformációjának elérése érdekében, ami egy tipikus dieless-kialakítási folyamat. Ez a nagy energiájú kialakító szolgáltatás egyedi előnyöket teremt: a tehetetlenségi hatás fokozza az anyag folyékonyságát, és az alumíniumötvözet határérték-sugara 3T-ről szobahőmérsékleten 0,5T-re csökken (t az anyag vastagsága); Az adiabatikus állapot elnyomja a rugót, és a szög pontosságát 5-8-szor javítják; Nincs szükség fizikai penészre, amely alkalmas a kis tételű testreszabott termelésre.

A belső nagynyomású hajlító technológia (IHB) egyesíti a hidraulikus formázást a hajlító technológiával, és a csövek nagy pontosságú hajlítását éri el a belső folyadéknyomás (50-400mPa) és az axiális tolóerő pontos koordinációján keresztül. Alaptechnológiája a nyomás-elmozdulás összehangolt kontrollja: a kanyar külső oldalán a ráncok elnyomása érdekében a nagy nyomás fenntartása, miközben a kanyar belsejében a nyomást megfelelően csökkenti a törés elkerülése érdekében; Az axiális meghajtás kompenzálja az anyag meghosszabbítását, úgy, hogy a falvastagság eltérését ± 5%-on belül szabályozzák. A hagyományos mandrel hajlításhoz képest a belső nagynyomású technológia 30% -kal csökkentheti a hajlítási sugarat (1,5d-re, D a cső átmérője), javítja a belső felület minőségét 2-3 szinttel, és nincs szükség kenésre és az azt követő tisztításra.

A kompozit hajlítási folyamat megoldja az egyetlen folyamat korlátait a több energiaforma szinergiáján keresztül. Az alumínium ötvözet testrészeinek feldolgozásakor ez a folyamat csökkenti a rugóstagot 8 ° -ról 0,3 ° -ra, a felületi minőség RA <0,4 μm, és a szemcseméret 50% -kal finomabb, mint a hagyományos forró formázás. Egy másik innovatív irány az ultrahangos segített hajlítás, amely 20 kHz-es magas frekvenciájú rezgést (10-30 μm amplitúdó) felülmúlja a hagyományos hajlítási folyamaton, a rezgési lágyító hatás révén 15-25% -kal csökkenti az áramlási feszültséget, és javítja az anyagi fluiditást, amely különösen alkalmas a közeli csomagolt hécsőszerkezetek precíziós kanyarozására.

A precíziós kialakítási technológia áttörése nemcsak a folyamatban tükröződik, hanem a teljes folyamatban lévő minőségbiztosítási rendszer létrehozásában is. Az online lézermérés, az erő-elmozdulás érzékelése, a termikus képalkotás és más megfigyelési módszerek kombinációja a digitális ikre-technológiával valós idejű visszacsatolási vezérlést valósít meg. Ezek a technológiai fejlődések együttesen elősegítették a fémhajlítás-feldolgozás átalakulását a tapasztalatoktól függő tudományvezéreltől, és technológiai alapot teremtettek a feldolgozóipar intelligens korszerűsítéséhez.

Miért szeretik az RV utazók a rozsdamentes acél mosogatókat?

Öntöttvas automatikus ivószökőkút: tartós ivóoldat, amelyet szarvasmarha és lovak számára terveztek

kapcsolódó termékek

Akár partnerünk szeretne lenni, akár szakmai útmutatásra vagy támogatásunkra van szüksége a termékválasztásban és a problémamegoldásban, szakértőink 12 órán belül készséggel állnak rendelkezésre világszerte.

lépjen kapcsolatba velünkPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unit 2, Building 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo, 315705, Zhejiang, Kína

A lakóautó-rajongók számára a konyhai hely korlátozott, és a mosogató anyaga és könnyű tisztíthat...

A kedvtelésből tartott állatok gondozásával kapcsolatos tudatosság növekedésével az állattartók e...