A modern gyártási környezetben a precizitás és a tartósság a siker ikerpillére. Legyen szó az aut...

Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Hírkategóriák

TERMÉK

LEGÚJABB BEJEGYZÉSEK

-

Minden, amit a nagy pontosságú mélyrajzolásról tudnia kell: Az Ön tökéletes útmutatója

Jan 08,2026 -

A rozsdamentes acél lakóautó mosogatók könnyen tisztíthatók?

Jan 01,2026 -

Miért a fém állati itatótálak a legjobb választás az állatok biztonságos ivóvízéhez?

Dec 23,2025 -

Mi a teendő, ha sorja jelenik meg a fémbélyegző alkatrészeken? Hogyan lehet elkerülni őket?

Dec 09,2025 -

Mik azok a fém hajlító és húzó alkatrészek?

Dec 02,2025

Hogyan lehet elkerülni a rozsdamentes acélból a rozsdamentes acélból készült ráncolódást és repedést?

A ráncok és a repedések kiváltó okainak megértése a mély rajzban

Rozsdamentes acél mély rajz egy precíziós fémképző folyamat, amely a lapos rozsdamentes acéllemezeket komplex, üreges alkatrészekké alakítja-az iparágakban az autóipar és az orvostechnikai eszközök között. Két általános hiba azonban gyakran megzavarja a termelést: a ráncok és a repedések. A ráncok általában akkor fordulnak elő, amikor a fémlemez külső szélei (az úgynevezett „üres tartó -terület”) nem tapasztalnak elegendő feszültséget a rajz során, ami felesleges anyagot hajthat be vagy összecsukható. A repedés ezzel szemben a fém túlzott feszültségéből fakad-akár az egyenetlen erő eloszlás, a nem megfelelő anyagválasztás vagy a nem megfelelő kenés miatt-, amelyek meghaladják a rozsdamentes acél szakítószilárdságát, ami törésekhez vezet, különösen a szoros-radius területeken. Mindkét hibás nemcsak tönkreteszi az alkatrészeket, hanem az anyagokat, az időt és a munkát is. A kezeléshez olyan célzott javításokat igényel, amelyek összhangban állnak a mély rajz -folyamat fizikájával és a rozsdamentes acél egyedi tulajdonságaival.

1. lépés: Válassza ki a megfelelő rozsdamentes acél minőséget a mély rajzhoz

Nem minden rozsdamentes acél osztály egyformán alkalmas a mély rajzra - a helyes ötvözet kiosztása az első védelmi vonal a ráncok és a repedés ellen. A rozsdamentes acél forma formáját a rugalmasság (törés nélkül történő nyújtás képessége) és a munka keményedési sebessége határozza meg (milyen gyorsan fordul elő a kialakítás során).

Az austenit rozsdamentes acélok (például 304, 316) a legnépszerűbbek a mély rajzhoz. Magas rugalmasságot és alacsony munkakeresési sebességet kínálnak, azaz egyenletesen nyújthatók anélkül, hogy törékenyek vagy repedések alakulnának ki. Különösen a 304 -es fokozat ideális mély, összetett részekhez, kiegyensúlyozott ereje és megfogalmazhatósága miatt.

A ferrites rozsdamentes acélok (például 430) alacsonyabb rugalmassággal és magasabb munkaköri sebességgel bírnak, így jobban megfelelnek a sekély rajzokhoz, nem pedig a mély, többlépcsős folyamatokhoz. A ferrit fokozat mély részekhez történő felhasználása növeli a repedés kockázatát, mivel a fém túl gyorsan megkeményedik a stressz alatt.

Ezenkívül ellenőrizze az anyag vastagságának konzisztenciáját. Az egyenetlen vastagságú rozsdamentes acél lepedők (több mint 0,1 mm variáció) egyenetlen erő eloszláshoz vezethetnek a rajz során - a Thinner területek túlságosan (repedés) nyújthatnak, míg a vastagabb területek felesleges anyag felhalmozódást (ráncok) okozhatnak. Mindig szűk vastagságú toleranciákkal rendelkező lapokat a mély rajzprojektekhez.

2. lépés: Optimalizálja az üres tartó erőt (BHF) a ráncok elkerülése érdekében

Üres tartóerő (BHF) - A rozsdamentes acél lemez külső szélére a rajz során alkalmazott nyomás - kritikus jelentőségű az anyagáramlás és a ráncok megelőzéséhez. A túl kevés BHF lehetővé teszi az üres tartó területének szabad mozgását, ami felesleges anyaghoz vezet, amely ráncokba hajlik. A túl sok BHF azonban korlátozza az anyagáramot, növeli a feszültséget a rész falain és növeli a repedés kockázatát.

A BHF optimalizálása:

1. Kezdje el az alapvonalat: Az austenit rozsdamentes acélokhoz (például 304) a rajzerő 10–15% -ával kezdődik (az anyag hozamszilárdsága és az alkatrész felületének alapján).

2.Az fokozatosan állítsa be: tesztelje a kezdeti BHF -t egy kis rész -kötegre. Ha a ránc megjelenik, akkor növelje a BHF -et 5–10% -os lépésekkel, amíg a ráncok eltűnnek. Ha repedés következik be, csökkentse a BHF -et kissé - ez egyensúlyba hozza a feszültséget, miközben továbbra is szabályozza az anyagáramot.

3. Használjon változó BHF -t az összetett alkatrészekhez: egyenetlen mélységű alkatrészekhez (például karimákkal vagy szoros sugaras) használjon egy állítható nyomászónákkal ellátott üres tartót. Ez biztosítja a magasabb BHF -et a ráncok (például széles karimák) és az alacsonyabb BHF -re hajlamos területeken a repedés kockázatának kitett területeken (például mély üregek).

A modern mély rajzprések gyakran tartalmaznak digitális BHF-vezérlőket, amelyek lehetővé teszik a valós idejű beállításokat, hogy fenntartsák a következetességet a termelési futások során.

3. lépés: Finomítsa a szerszám -tervezést a stressz és az anyaghulladék csökkentése érdekében

A Die Design közvetlenül befolyásolja, hogy a rozsdamentes acél áramlások és ellenálljanak a feszültségnek a rajz során - a ráncok és a repedések egyik fő oka. A hibák minimalizálása érdekében a kulcsfontosságú tervezési beállítások a következők:

Optimalizálja a szerszám sugarat: A szerszám „sarok sugara” (ahol a lapos lemez hajlik a szerszámüregbe) kritikus. A túl kicsi sugara (kevesebb, mint 2–3 -szoros anyag vastagsága) éles kanyarokat hoz létre, amelyek koncentrálják a feszültséget, ami repedéshez vezet. A túl nagy sugara felesleges anyag felhalmozódását okozhatja, ami ráncokhoz vezethet. A legtöbb rozsdamentes acél mély húzás esetén a lemez vastagságának 3–5 -szeres sugara kiegyensúlyozza az anyagáramot és a feszültség eloszlását.

Sima szerszámfelületek: A durva vagy karcos szerszámfelületek növelik a súrlódást a rozsdamentes acél és a szerszám között, ami egyenetlen anyagi áramlást (ráncolást) okozhat, vagy kaparhatja a fémet (gyengítve és repedéshez vezet). A lengyel szerszámfelületeket 0,4 μm vagy simább RA -val végezzük, és rendszeresen ellenőrizze a kopást vagy a sérülést.

Adjunk hozzá húzógyöngyöket (ha szükséges): Nagy üres tartós területekkel rendelkező alkatrészekhez (például széles karimák), adjunk hozzá kicsi, emelt „Draw gyöngyöket” a Die üres tartójához. Ezek a gyöngyök ellenőrzött ellenállást hoznak létre, lassítják az anyagáramlást és megakadályozzák a felesleges anyag ráncokba való összecsapását - a túlzott feszültség hozzáadásával.

A prototípus készítése ezekkel a kiigazításokkal a teljes termelés előtt elősegítheti a tervezési hibák azonosítását és javítását, később csökkentve a költséges hibákat.

4. lépés: A súrlódás minimalizálása érdekében alkalmazzon magas színvonalú kenést

A súrlódás a rozsdamentes acél lemez és a szerszám/kompresszor között rejtett bűnös, mind a ráncok, mind a repedések mögött. A felesleges súrlódás korlátozza az anyagáramlást, ami miatt a fém egyenetlenül nyújtódik - a területek repednek, míg a vastagabb területek ráncolódnak. A megfelelő kenés csökkenti a súrlódást, lehetővé téve, hogy a fém simán csúszjon a szerszámon, és egyenletesen elosztja a stresszt.

A kenőanyag kiválasztása és felhordásakor a rozsdamentes acél mély rajzhoz:

Válassza ki a megfelelő típust: Használjon kifejezetten a rozsdamentes acélhoz megfogalmazott kenőanyagokat - ezek gyakran tartalmaznak szélsőséges nyomást (EP) adalékanyagokat, amelyek ellenállnak a mély rajz magas erőinek. Austenit fokozat esetén az olaj alapú vagy szintetikus kenőanyagok (a viszkozitás 100–200 cst 40 ° C-on) működik a legjobban; Kerülje a víz alapú kenőanyagokat a mély húzásokhoz, mivel azok elpárologhatnak vagy hő alatt lebonthatnak.

Vigyen fel egy következetes réteget: Használjon spray -t vagy hengereket, hogy vékony, egyenletes kenőanyagréteget alkalmazzon a rozsdamentes acéllemez mindkét oldalára. A túl kevés kenőanyag súrlódást okoz; A túl sok a kenőanyag felhalmozódásához vezethet a szerszámban, ami megzavarja az anyag áramlását és ráncolódást okoz. Célja 5–10 μm vastagság.

Adja újra, szükség szerint: A többlépcsős mély rajzhoz (ahol az alkatrészek többszörös átjárókban vannak kialakítva), a szakaszok közötti kenőanyagot alkalmazzák. A fém felülete minden sorsolás során elviselheti a kenőanyagot, növelve a súrlódást a következő lépésekben.

5. lépés: Vezérlési folyamat paraméterek (sebesség, hőmérséklet) az egységes formázáshoz

Még a megfelelő anyaggal, a szerszám kialakításával és a kenéssel is, a nem megfelelő folyamatparaméterek továbbra is hibákat okozhatnak. Két kritikus paraméter a vezérléshez a húzási sebesség és a hőmérséklet:

Rajzolási sebesség: A rozsdamentes acél a legegyszerűbben nyújtható mérsékelt sebességgel. A túl gyors sebesség (meghaladja az 50 mm/s -t az austenit fokozathoz) nem ad elegendő időt a fémnek az egyenletes áramláshoz, ami lokalizált stresszhez és repedéshez vezet. A túl lassú sebesség (kevesebb, mint 10 mm/s) a fém lehűlhet (ha a folyamat hőt generál), vagy ragaszkodhat a szerszámhoz, ami ráncokhoz vezethet. A tesztsebesség a 20–40 mm/s tartományban, és az alkatrészminőség alapján beállítja.

Hőmérséklet -szabályozás: A mély rajz súrlódás és a munka megkeményedése miatt hőt generál. A rozsdamentes acél esetében a túlzott hő (150 ° C felett) csökkentheti a rugalmasságot, így a fém hajlamosabb a repedésre. A túlmelegedés megelőzése:

Használjon hűtött hígítást (víz dzsekik segítségével) a nagy volumenű előállításhoz.

Röviden szünetelteti a termelést 50–100 részenként, hogy a szerszám és a fém lehűljön.

Kerülje a frissen húzott alkatrészek egymásra rakását-az alkatrészek között csapdába esett a fém gyengítheti a fémet, és az utólagos képződés repedését okozhatja.

6. lépés: Végezze el a húzás utáni ellenőrzéseket és a folyamatjavításokat

A ráncok és a repedések megelőzése nem ér véget a termelésnek-a rendszeres ellenőrzések és a folyamatos javulás kulcsfontosságúak a hosszú távú hibacsökkentéshez.

A rajz után azonnal ellenőrizze az alkatrészeket: Használjon vizuális ellenőrzéseket a felszíni ráncok vagy repedések ellenőrzéséhez, és használjon féknyeregeket a fal vastagságának mérésére (az egyenetlen vastagság azt jelzi, hogy a stresszpontok repedést eredményezhetnek). A kritikus alkatrészekhez használjon nem roncsolás nélküli tesztelési (NDT) módszereket, például ultrahangos tesztelést a rejtett repedések észlelésére.

Kövesse a hibamintákat: naplózza a hibák típusát, helyét és gyakoriságát (például „a karima szélein” vagy a „repedés a die -sugara”). Ezek az adatok segítenek azonosítani a gyökér okait - például ha a repedések következetesen jelennek meg ugyanazon a területen, akkor a szerszám sugara beállítást igényelhet.

Vonatüzemeltetők: Gondoskodjon arról, hogy a termelőszemélyzet megértse, hogyan kell beállítani a BHF -et, alkalmazni a kenőanyagot és figyelemmel kísérni a folyamat paramétereit. Még a kis operátor hibái (például az egyenetlen kenés vagy a helytelen BHF beállítások) hibákhoz vezethetnek, így elengedhetetlen a bevált gyakorlatok rendszeres képzése.

Következtetés: A hibamentes mély rajz szisztematikus megközelítése

A rozsdamentes acél mély rajzának ráncolásának és repedésének elkerülése szisztematikus megközelítést igényel-az anyagválasztással és a szerszám-tervezés, a folyamatvezérlés és az utómunka utáni ellenőrzés terén. Az elrontó rozsdamentes acél osztályok kiválasztásával, az üres tartóerő optimalizálásával, a szerszám geometriájának finomításával, a kiváló minőségű kenés felhasználásával, a sebesség és a hőmérséklet szabályozásával, valamint a rendszeres ellenőrzések végrehajtásával a gyártók jelentősen csökkenthetik a hibákat. A cél az anyagáramlás (a ráncok megelőzése) és a stressz eloszlásának (a repedés megakadályozása érdekében) kiegyensúlyozása - egy olyan egyensúly, amely a rozsdamentes acél egyedi tulajdonságainak megértéséből és a mély rajz -folyamat fizikájának megértéséből származik. Ezekkel a lépésekkel a produkciós csapatok következetesen kiváló minőségű, hibamentes rozsdamentes acél mély rajzalkatrészeket hozhatnak létre.

Fém állati itatótálak: hajlamosak-e a műanyag edények eltörni és elrejteni a baktériumokat? A fém változatok megoldhatják az állatállomány vízhigiéniájával kapcsolatos problémákat?

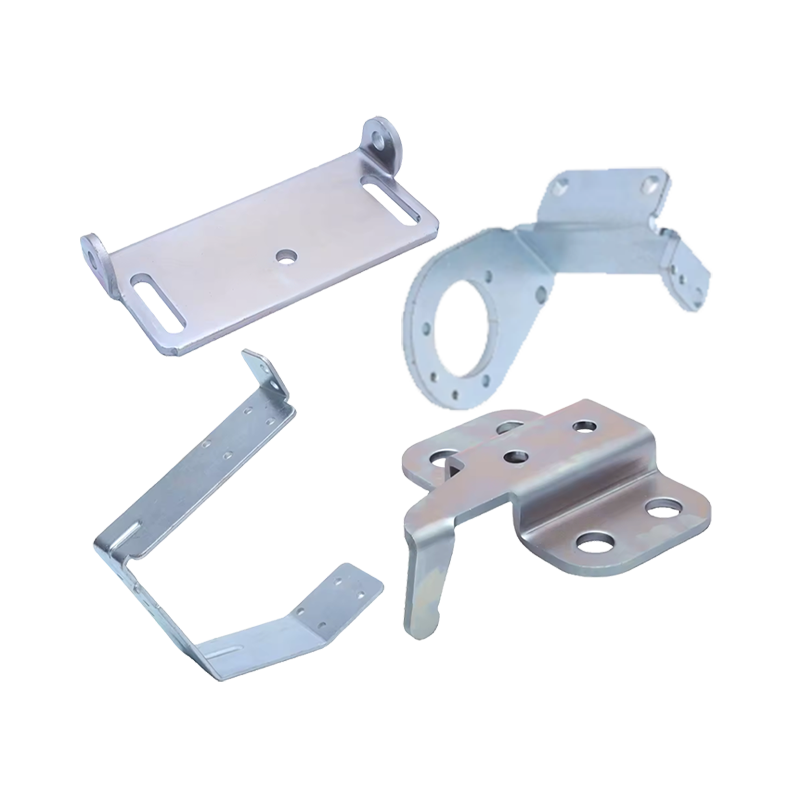

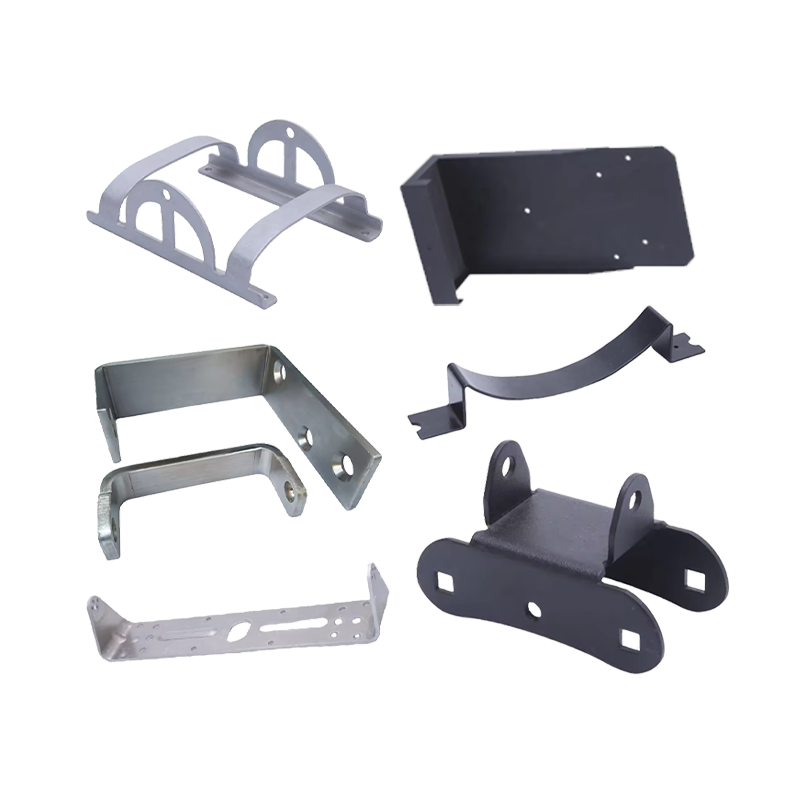

Milyen anyagok javítják a bélyegző alkatrészek tartósságát?

kapcsolódó termékek

Akár partnerünk szeretne lenni, akár szakmai útmutatásra vagy támogatásunkra van szüksége a termékválasztásban és a problémamegoldásban, szakértőink 12 órán belül készséggel állnak rendelkezésre világszerte.

lépjen kapcsolatba velünkPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unit 2, Building 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo, 315705, Zhejiang, Kína

A lakóautó-rajongók számára a konyhai hely korlátozott, és a mosogató anyaga és könnyű tisztíthat...

A kedvtelésből tartott állatok gondozásával kapcsolatos tudatosság növekedésével az állattartók e...